Существующая долгое время проблема отказа в эксплуатации боковой рамы 18-100 касается всех производителей крупного вагонного литья.

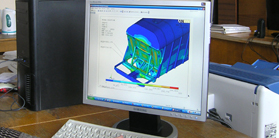

Проведенный анализ прочностных расчетов методом конечных элементов боковой рамы 100.00.002-4 тележки 18-100 c учетом вертикальных статических и динамических нагрузок, боковых сил, воздействующих на боковую раму тележки, в эксплуатации показал, что конструкция боковины не соответствует нормативной документации. Во всех зонах боковой рамы, в которых по статистике происходит наибольшее количество изломов в эксплуатации (внутренний и наружный радиусы буксового проема, нижний радиус рессорного проема), напряжения превышают допускаемые нормативной документацией на 15-30%. Анализ усталостной прочности боковины показал, что коэффициент запаса усталостной прочности также значительно ниже минимального допускаемого значения 1,8.

Это является наряду с технологическими факторами одной из причин многочисленных отказов боковых рам 100.00.002-4 в эксплуатации.

Поэтому перед производством и инженерными службами возникла задача по повышению надежности боковой рамы для обеспечения безотказной эксплуатации в течение всего назначенного срока службы.

Аналитическая оценка конструкции была проведена с использованием программного комплекса «ANSYS», обеспечивающего высокую достоверность анализа прочностных характеристик сложных конструкций.

Для экспериментального подтверждения результатов проектирования предприятием было приобретено специализированное оборудование, позволяющее выполнять оценку статической и усталостной прочности литых деталей тележки.

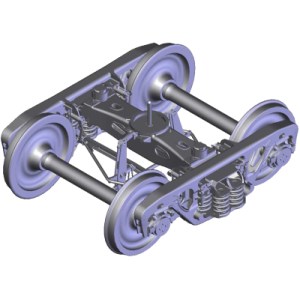

Выполненный полный комплекс испытаний подтвердил правильность выбранных конструкторских и технологических решений. Полученный экспериментально коэффициент запаса усталостной прочности боковой рамы при осевой нагрузке тележки 23,5 тс составил 2,52. Кроме того, уже сейчас конструкция боковины обеспечивает достаточную усталостную прочность при осевой нагрузке не только 25 тс, но и 27 тс, обеспечивая коэффициент запаса усталостной прочности 2,33 и 2,15 соответственно.

Наличие собственной технической базы для проведения полного комплекса испытаний крупного вагонного литья позволило нашим специалистам отслеживать характер и развитие усталостных трещин. Были проведены исследования влияния усталостных трещин на изменение напряженно-деформированного состояния конструкции.

Результаты проведенной работы позволили создать боковую раму, обеспечивающую перспективу повышения осевой нагрузки до 27 тс.

Кроме того, найдены принципиальные решения по дальнейшему совершенствованию конструкции боковых рам и надрессорных балок, имеющих высокую эксплуатационную надежность.